来源:雪球App,作者: 闷得而蜜,(https://xueqiu.com/5672579962/299614537)

罗博特科重组的子公司斐控(FiconTec)主要供应光电集成设备。

第一代光电集成:自由空间光学

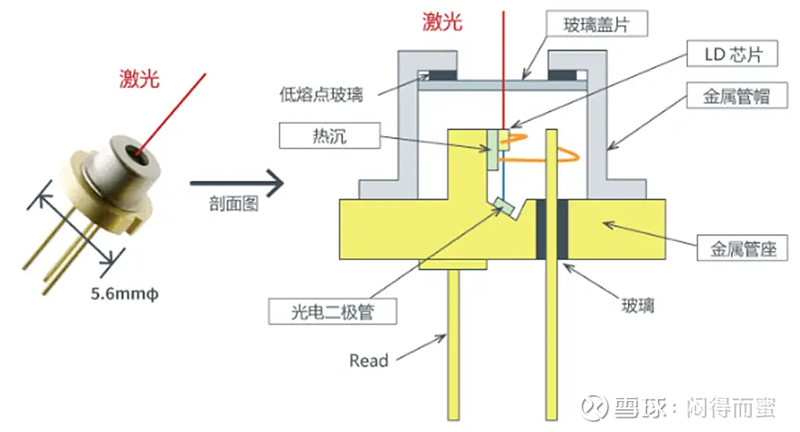

1、TO-CAN封装

2、蝶形封装

第一代光电集成的特点是,将光、电转换的各个部件,密封在一个细小的3D空间中,与世隔绝,确保可靠性。但是,加工难度大,自动化程度低,生产成本高。

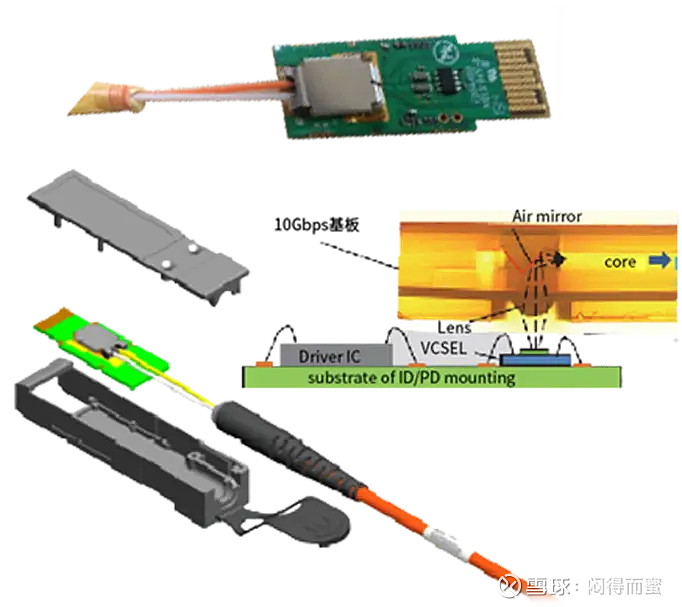

第二代光电集成:COB

对于数据中心这类纯室内场景,光通信的工作环境比较稳定,没必要用复杂的封装形式,同时量很大,希望尽可能降低成本,所以就有了COB封装(Chip on board),简单理解就是将激光芯片粘附在PCB基板上,包括激光阵列和接收器阵列等集成封装在一个小空间内,以实现小型化。因为减少了一些保护措施以及大量的辅件,成本相对低很多。

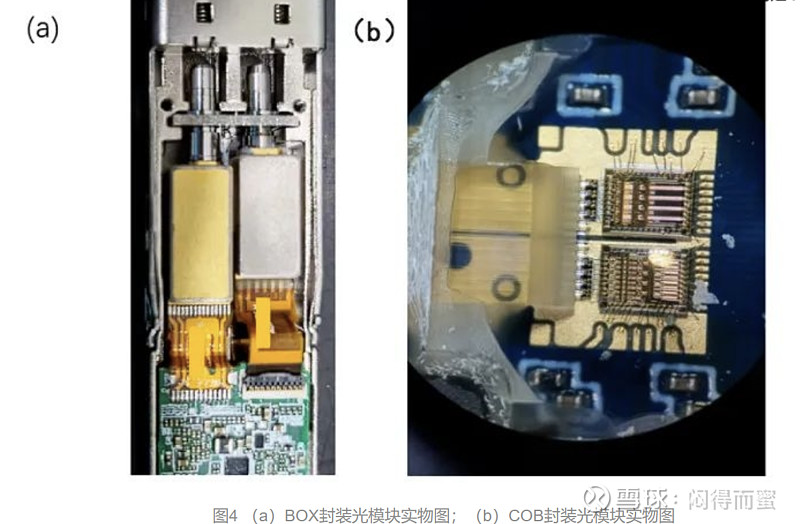

下面是一个真实的COB模块拆解:

从图片就可以看出,第二代COB跟第一代的BOX完全不同,基本与半导体芯片封装工艺一致(做第二代光引擎的厂家,很类似一个芯片封测厂)。

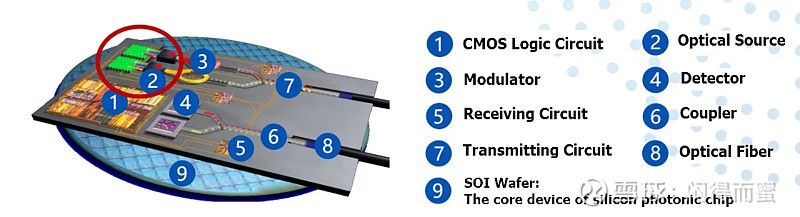

第三代光电集成:硅光异质集成

硅光子技术是基于硅和硅基衬底材料(如SiGe/Si、SOI等),利用现有CMOS工艺进行光器件开发和集成的新一代技术。这种技术将硅光模块中的光学器件与电子元件整合到一个独立的微芯片中,使光信号处理与电信号的处理深度融合。

硅光异质集成(芯片)是COB(PCB)的升级版,COB是将各个光电部件焊在PCB上,而硅光则是直接讲光电部件做在芯片上,或者用2.5D/3D封装在一块晶圆上(类似HBM内存颗粒与GPU的合封)。

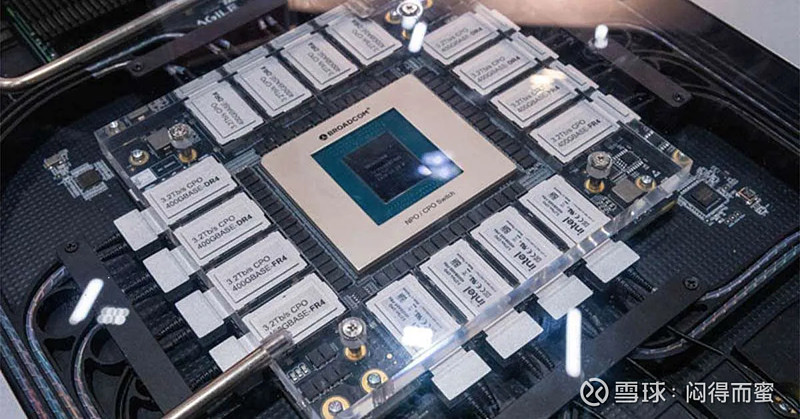

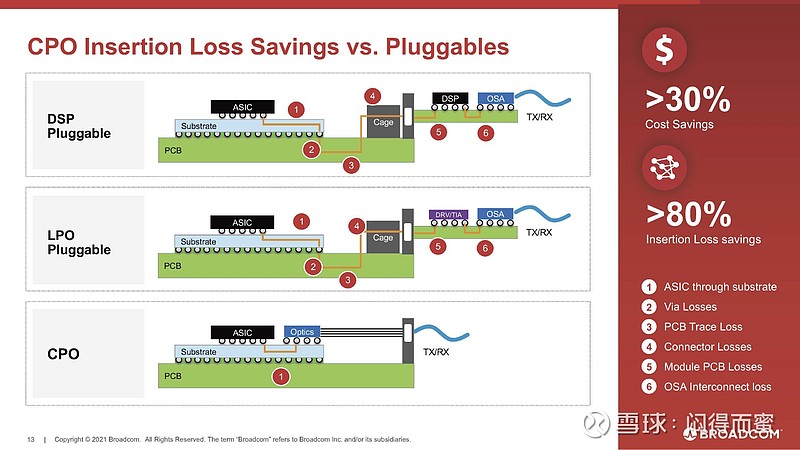

第四代光电集成:CPO、OIO

CPO共封装光学(Co-packaged Optics)技术是指将硅光模块和CMOS芯片通过高级封装形式(如2.5D或3D封装)集成在一起,从而实现光通信模块更低功耗、更小体积和更快的传输速率。CPO是硅光模块进一步小型化、高集成的升级版。

CPO通过将光电转换功能尽可能靠近交换芯片,降低电信号(占比50%)的传输损耗,从而大幅度降低功耗:

总结一下升级路径:

BOX —> COB,将3D自由空间光学演进到平面光学,降低成本;

COB —-> 硅基异质集成(硅光),分立器件变成芯片或3D封装,小型化,提升带宽、降低成本

硅光模块 —> CPO,进一步小型化,降功耗、提升带宽密度

CPO — > OIO,进一步小型化、与芯片深度融合,大幅度降低功耗、提升带宽密度。

光通信产品制造的难点

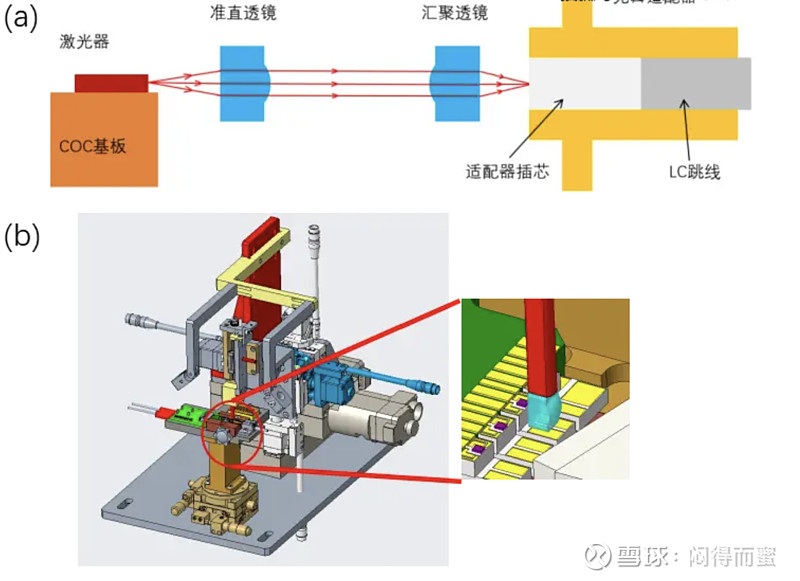

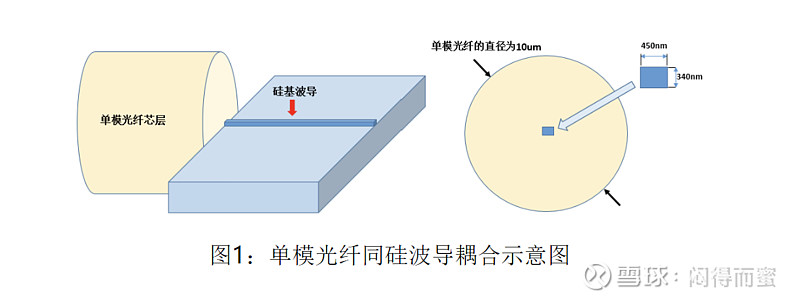

光电集成中,最重要、最关键的工序是耦合(将激光器的光导入通信光纤):

如上图,激光器的光信号,要在微米级的范围内,经过一系列的透镜,将光速聚焦、校直,然后精准地导入光纤中。耦合的质量,决定了光模块的功耗、可靠性、稳定性。

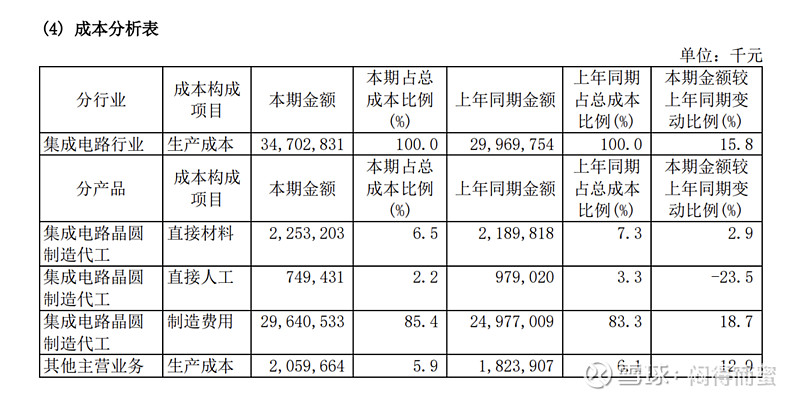

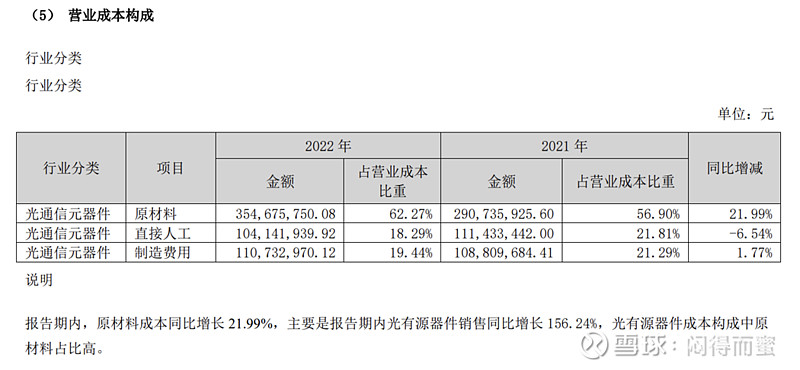

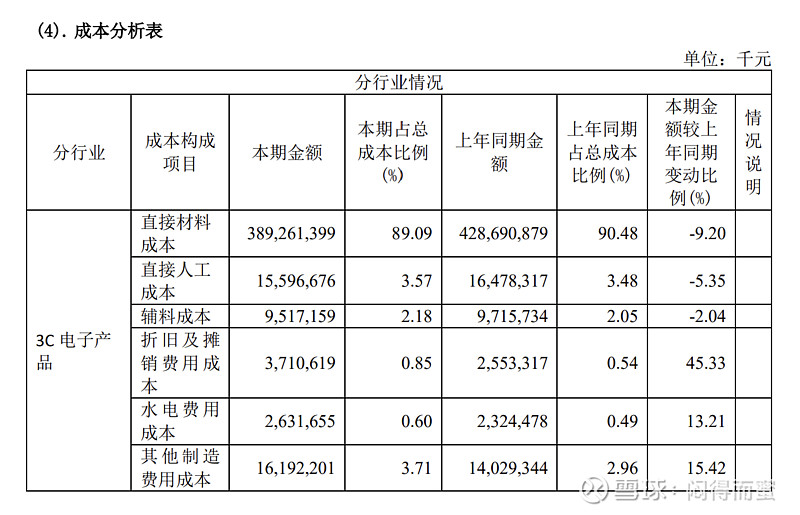

正因为光模块的耦合难度大,成本中人工和制造费用占比很高。比如天孚通信2022年的成本构成:

而同期JDM代工王工业富联的成本结构:

天孚vs富联,人工成本 18.29% vs 3.57%,相差5倍左右;制造费用19.44% vs 7.6%,相差2.5倍。

费用对比可以看出,光模块的制造难度大,也说明自动化设备有巨大的潜在空间。

几代工艺的对比分析

背景知识:

1、单模光纤的芯径是8~10微米(多模光纤 62.5微米)。

2、硅光芯片的硅基波导(就是在晶圆上生长出一条细细的光纤)宽度通常只能做到300nm~500nm左右。

请大家务必记住这个数据:硅光的波导线径是光纤的1/20 ~ 1/100。所有的难度都来自这里。

第一代BOX封装、第二代COB封装,都是光纤精度的耦合,10微米级。

而第三代、第四代都是基于硅基异质集成,则是硅基波导与光纤之间的耦合,精度在100nm级,要求提高100倍以上。

大家都知道,耦合工艺,就是光、机、电一体化高精密设备,精度每提升一档,复杂度提升一个数量级。这个市场当前的情况:

1、五年前,COB工艺的耦合设备主要靠进口,最近国产化突破较多。到目前为止,国内几个比较主流的光电耦合设备供应商,主要在COB工艺市场上竞争,能够进入硅光的极少。

2、一条COB产线的capex大约 5亿RMB/百万支;一条硅光自动化产线的capex大约10亿RMB/百万支(国内,海外double)。新增5亿投资主要在自动化的微光学集成、组装、耦合以及封测。

3、国产化设备目前的耦合精度,跟FiconTec大约相差10倍以上,生产效率差3倍以上。

4、一个CPO系统,大约有至少128个硅光引擎,ASIC主芯片的成本大约是光引擎的100倍以上,所以,硅光引擎的质量水平至少要提升100倍,才能够确保光通信不拖后腿。这也是为什么博通、Cisco等大公司攻关了差不多十年尚未量产的原因。因为极其苛刻的质量要求,使得FiconTec几乎成为CPO/OIO生产线的唯一供应商。真正准备大规模量产的厂家(英伟达、台积电),都把订单下给了FiconTec,提前锁定宝贵产能。

5、CPO工艺产线,capex投资预计提升到20亿/百万端口,投资强度是硅光产线的两倍。

罗博特科的空间

1、光模块 未来5年 带宽空间每年翻一倍。

2、 CPO 的空间是光模块的18~36倍。

3、OIO 的空间是CPO的10倍以上。

4、从制造的角度,罗博特科的全自动化设备能够将目前18.5%的人工费用率降到2.2%(参考中芯国际),实现16%的制造费用价值转移。