精密制造行业的生产产线,讲求精准与稳定,向来是硬科技的竞技场。在这轮AI重塑千行百业的浪潮中,可能没有比精密制造更适合AI改造的场景了。

在7月北京举办的第三届国际供应链博览会上,一套激光焊接在线检测系统展示了AI+先进制造检测的真实落地效果:

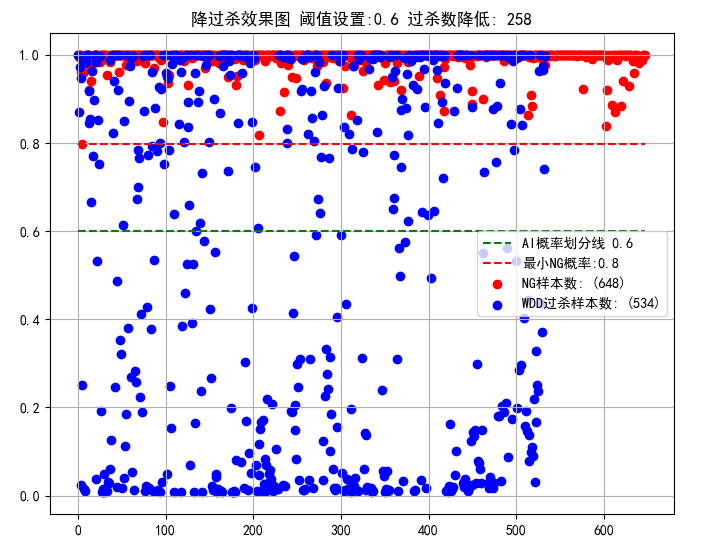

基于深度学习的AI检测模型,焊接检测“过杀”率降低了50%,且实现了更智能的故障诊断,使得产线检测精度和生产效率大幅提升。

这套激光焊接在线检测系统由广州德擎光学科技研发,搭载自主研发的AI与光电检测深度融合的专利检测技术,包括AI参数调节、AI降过杀、AI故障诊断等功能,目前已被国际头部消费电子客户的产线采用。

△德擎光学激光焊接检测设备在第三届链博会现场展出

加工越精密,过程控制越严苛

激光焊接具有热输入小、精度高、速度快等特性,是精密制造的关键工艺。也正由于激光焊接具备高精密特性,因此微小的过程异常也可能造成质量缺陷。

激光焊接涉及复杂的物理冶金过程,如熔池动态、热积累、晶粒生长等,过程中易产生气孔、裂纹、翘曲变形等缺陷。由于激光焊接过程呈现明显的多光谱辐射特性,可见光波段表征金属蒸汽喷发量和飞溅程度,反射激光表征工件对激光的吸收情况,近红外波段则反映熔池的温度波动情况。通过实时监测焊接过程中产生的光辐射,并将光辐射转化为电信号,再对电信号进行实时分析与异常识别,及时发出告警,从而辅助实现过程干预与质量控制,降低缺陷发生率。

△德擎光学激光焊接在线监测系统的软件界面

这是德擎光学激光焊接在线监测系统的软件界面,光电信号能反映焊接的状态以及过程中有无缺陷的产生。

德擎光学采用的这一套面向激光焊接的光电检测方案,雏形始自2016年底。彼时,国内还没有生产激光焊接传感器的厂商,德擎光学联合创始人兼技术总监白天翔博士等人决定回国创业。公司创立后的2-3年时间,专注于将技术、概念原型甚至学术理论转化成产品。2019年,激光焊接在线缺陷检测仪(WDD)面世。

此后,针对激光焊接流程不同环节的需要,德擎光学将产品矩阵拓展至焊前控制、焊中监测与焊后测量,相继推出激光焦点测量仪LFS、激光功率检测仪LPM、激光焊接过程熔深测量仪WDM、光学断层扫描测量仪OTS等。

用AI革新传统焊接检测算法

传统的光电探测对焊接过程的检测算法,一般是通过比对当前焊接信号与正常信号生成的基准,提取差异并计算如信号的波动极限、平均偏移量、方差等信号特征,然后依据是否超出设定阈值范围进行缺陷检出。

该检测方式的优势是初期仅需少量数据便可建立基准设定阈值,便于快速部署,可以区分绝大部分合格(OK)和不合格(NG)信号。但劣势也很明显——检测精度和效率都高度依赖人工经验,无法如计算机一样遍历所有特征阈值范围组合,对于波形相近的样品判定无能为力,导致一定比例的合格(OK)工件被误判为NG工件(即“过杀”)。

为了突破传统检测瓶颈,德擎光学采用基于深度学习的端到端模型进一步提升检测的准确率。

基于激光焊接缺陷检测系统WDD在真实产线在线采集的加工结果,德擎光学研发团队构建了高覆盖、高标签质量的产线数据集,并以此训练出一个“取于产线,用于产线”的智能检测系统。在实际应用中,NG数据样本往往难以获得,而德擎光学团队得益于多年来对激光焊接机理的深入研究,以及对产线NG信号关联的故障模式分析,实现仅需要至少50个NG样本,生成超过50,000个模拟NG样本的数据增强算法,解决了AI模型训练的数据不平衡问题。

依据以上产线数据与深度学习神经网络设计思路,团队构建了一个面向焊接缺陷检测的AI模型。其模型框架灵活,可拓展包括卷积神经网络(CNN)、递归神经网络(RNN)、随机森林(RF)、支持向量机(SVM)等多种算法结构。

团队应用真实产线NG数据对模型进行多轮训练,使其学习得到的缺陷分布贴近实际工况下的缺陷分布,最终得到一个子模型;重复这一步,则得到多个子模型,随后采用集成模型方法,将多个子模型集成为统一的机器学习模型。该模型经多轮验证,已具备稳定判定数据符合性的能力,可直接应用于产线部署。

经过训练后,AI选取WDD在线监测的NG结果,进行智能再判,更新判定结果提升判定准确性。至此,AI模型成功应用于激光加工过程的缺陷检测,输出缺陷判定结果(OK/NG)、缺陷类型及工艺改进措施。

△德擎光学AI降“过杀”效果图

除了降“过杀”,AI融合检测还应用于激光焊接故障诊断,通过监测批量工件的激光焊接质量的信号趋势,灵敏感知产线变化和加工参数异常,从单个工件缺陷检测进阶到全产线缺陷预警,实时调整产线参数,提升产线良率。

AI给先进制造检测带来更多可能性

据德擎光学联合创始人兼技术总监白天翔博士介绍,德擎光学的AI融合检测还将陆续推出更多功能,包括AI物理参数回归、AI缺陷分类等,并与焊前控制、焊中监测、焊后测量多款光学传感器数据打通,实现对激光焊接焦点、熔深、功率、焊缝形貌等维度的全方位全链条精准检测。

与此同时,德擎光学将进一步提升AI融合检测的功能表现,并通过数字孪生技术实现工艺参数的实时闭环优化。

目前,德擎光学已服务100余家客户,有5000多台设备在全球客户现场运行。作为国内领先的先进制造检测及控制技术专家,德擎光学为消费电子、动力电池、汽车、家电、航空航天等行业客户提供激光焊接质量全过程监控解决方案。随着这套AI融合检测系统在更多领域的应用和普及,中国智造正在激光焊接领域树立起新的质量检测标杆。

*本文系量子位获授权刊载,观点仅为原作者所有。

一键三连「点赞」「转发」「小心心」

欢迎在评论区留下你的想法!

— 完 —

🌟 点亮星标 🌟

内容中包含的图片若涉及版权问题,请及时与我们联系删除