加拿大的研究团队利用人工智能贝叶斯优化技术,成功设计并制造出高强度纳米晶格材料。该材料通过模仿自然界骨骼、贝壳和蜂巢的结构,结合双光子聚合3D打印技术和热解工艺,制造出由超细碳梁组成的晶格。实验结果表明,这种AI优化的纳米晶格的强度比以往设计提高一倍以上,甚至超过铝钛合金和部分碳纤维,展现出巨大的应用潜力,尤其是在航空航天领域,有望大幅降低燃料消耗和排放。

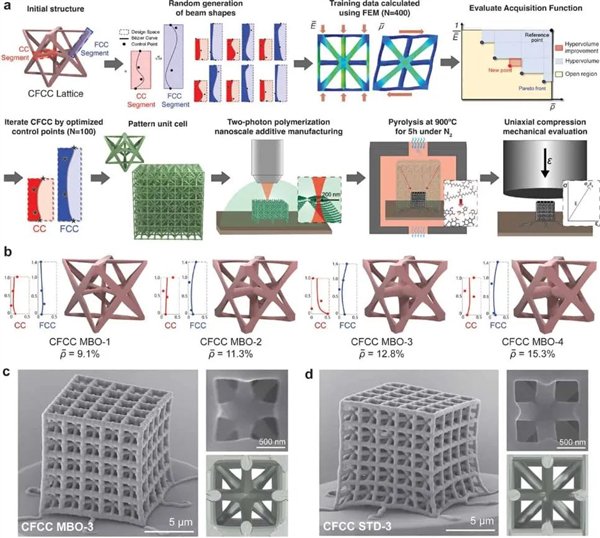

🤖 研究团队从自然界汲取灵感,模仿骨骼、贝壳和蜂巢的结构,并利用人工智能(AI)贝叶斯优化算法,在无数选项中寻找最佳设计,创建均匀分布应力、避免薄弱点的几何形状。

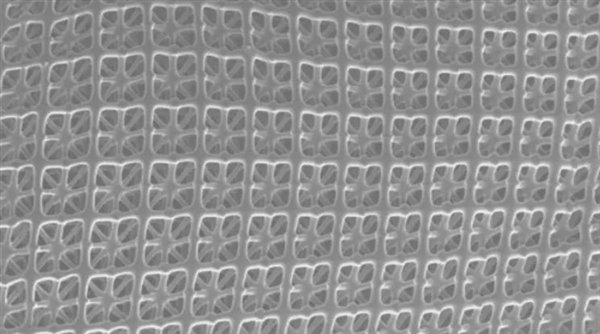

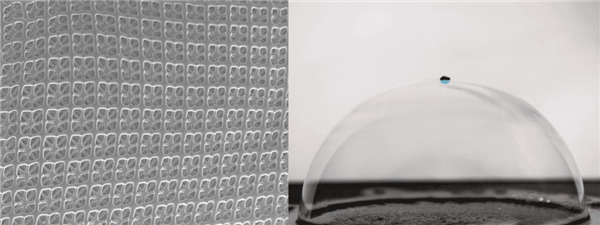

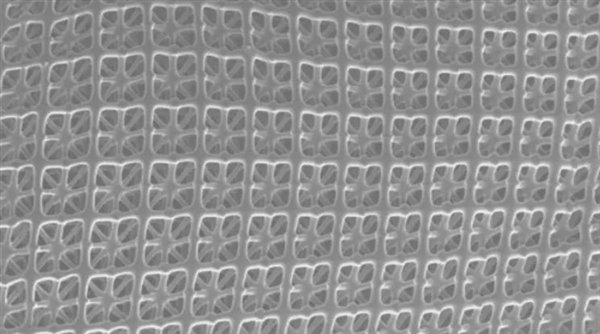

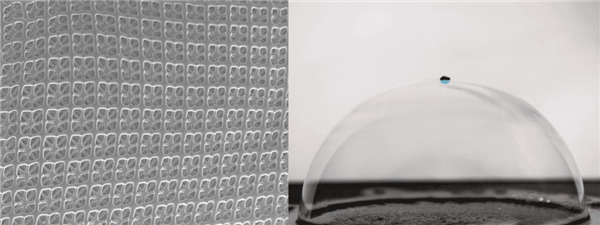

🔬 通过双光子聚合技术,研究团队3D打印出由厚度仅为300至600纳米的梁组成的晶格,包含1875万个单元,再经过热解工艺转化为玻璃碳,最终得到纳米级精度结构。

💪 实验表明,这种人工智能优化的纳米晶格强度比以前的设计高出一倍以上,可承受每立方米每千克密度2.03兆帕的压力,强度远超铝钛合金和某些形式的碳纤维。

✨ 研究发现,当碳梁的直径减小到纳米级别时,由于“尺寸效应”,材料强度显著提高,外层由高纯度sp? -碳组成,使其能够承受巨大力量而不易断裂。

几十年来,工程师们一直在寻找既轻便又坚固的材料,如果一种材料减轻重量的同时又不牺牲耐用性的话,那么它会变得非常有用,特别是在航空航天行业,因为每减轻一克重量都可以节省大量燃料并提高性能。

铝钛合金是航空航天的传统材料,它相对较轻同时强度又很高,但有其局限性;碳纤维的出现虽然改变了游戏规则,但也并非没有缺点,例如它并不耐磨,不可能像铝钛合金那样用于航空发动机。为了开发和突破材料科学的极限,加拿大的一个研究团队转向了纳米结构材料——在纳米尺度上设计结构,以最大限度地提高材料强度和减轻重量。他们从大自然中汲取灵感,模仿骨骼、贝壳甚至蜂巢中的结构。但设计这些结构并非易事,挑战在于创建均匀分布应力的几何形状,且避免可能开始失效的薄弱点。为了克服这些障碍,研究人员转向了贝叶斯优化,这是一种人工智能(AI)形式,擅长在无数选项中找到最佳设计。

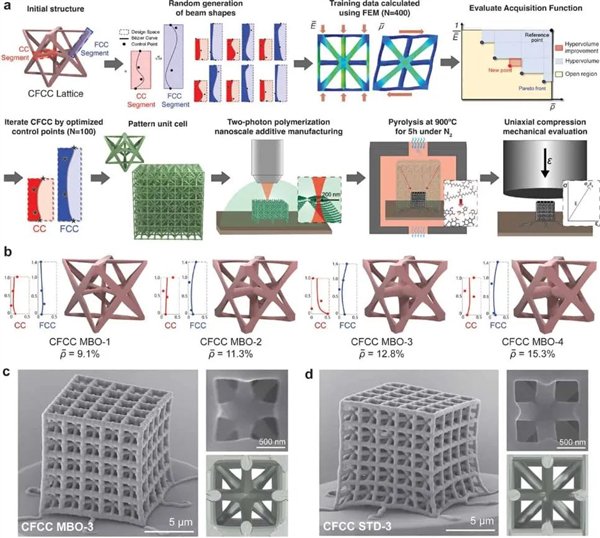

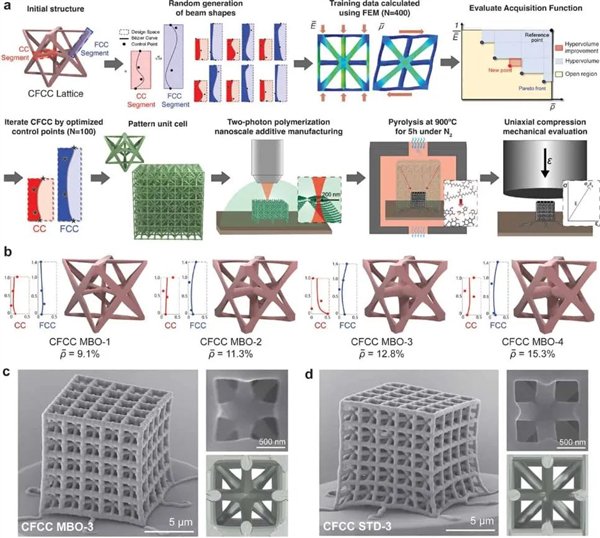

△低密度下高抗压强度碳纳米晶格生成设计的多目标贝叶斯优化,图源:AdvancedMaterials

△低密度下高抗压强度碳纳米晶格生成设计的多目标贝叶斯优化,图源:AdvancedMaterials整个过程从算法生成数千种潜在设计开始。每种设计都在虚拟环境中使用有限元分析进行测试(有限元分析是一种预测材料在压力下表现的计算方法),然后算法改进其设计,迭代设计出强度和刚度最大化、重量最小化的结构。人工智能提供了一份优化设计的简短列表之后,该团队使用双光子聚合技术(这是一种可以创建纳米级精度结构的 3D 打印技术)物理创建了所提出的材料。利用这种技术,他们制造出由厚度仅为300至600纳米的梁组成的晶格,这些晶格(6.3x6.3x3.8毫米)由 1875 万个单元组成。最后进行热解,这一过程通过在富氮环境中将聚合物加热到900摄氏度将其转化为玻璃碳。

这些经过人工智能优化的纳米晶格强度比以前的设计高出一倍以上,它们可承受每立方米每千克密度 2.03 兆帕的压力。换句话说,它比许多轻质材料——如铝钛合金,甚至是某些形式的碳纤维的强度高出10倍以上,比钛高出约5倍。这是人工智能首次应用于优化纳米结构材料,让人感到震惊的是,人工智能不只是从训练数据中复制成功的几何形状,而是从形状的哪些变化有效、哪些无效中学习,从而使其能够预测全新的晶格几何形状。

还有一个问题,是什么让这些纳米晶格变得如此坚固?答案在于碳在纳米尺度上的独特性质。研究人员发现,将碳梁的直径减小到300纳米时,其强度可显著提高,这是由于一种称为“尺寸效应”的现象,即材料在极小的尺度上表现不同(尺寸越小则强度越高)。在纳米尺度上,碳原子以最大化强度的方式排列,碳梁的外层由94%的sp? -碳组成,这种碳形式以出色的强度和刚度而闻名。这种高纯度碳壳与梁的优化几何形状相结合,使材料能够承受巨大的力量而不会断裂。

最后研究人员推测,这种材料的潜在影响可能会远远超出实验室范围。更轻的部件可以减少燃料需求并降低排放,由这种材料制成的超轻部件可能很快会为飞机、直升机和航天器提供动力。根据该研究的研究人员估算,如果用这种材料替换现有飞机上由钛制成的部件的话,那么每替换一公斤钛,每年就可以节省 80 升燃料。责任编辑:上方文Q文章内容举报]article_adlist-->

△低密度下高抗压强度碳纳米晶格生成设计的多目标贝叶斯优化,图源:AdvancedMaterials

△低密度下高抗压强度碳纳米晶格生成设计的多目标贝叶斯优化,图源:AdvancedMaterials

△低密度下高抗压强度碳纳米晶格生成设计的多目标贝叶斯优化,图源:AdvancedMaterials

△低密度下高抗压强度碳纳米晶格生成设计的多目标贝叶斯优化,图源:AdvancedMaterials